Тонкий размол в лаборатории, исследовательских цехах и производстве с машинами DISPERMAT® и TORUSMILL®

Тонкий размол в лаборатории, исследовательских цехах и производстве с машинами DISPERMAT® и TORUSMILL®

- Принцип работы и функции бисерной мельницы

- Процесс механического разрушения частиц при диспергировании

- Проходной и циркуляционный методы

- Взаимозависимость между механической энергией и результатами диспергирования

- Способы улучшения результатов диспергирования

- Перенос результатов лабораторных исследований в производство

1. Принцип работы и функции бисерной мельницы

При осуществлении многих технологических процессов необходимо осуществить распределение мелкодисперсных твердых веществ в жидкой среде. Такой процесс называют обычно «диспергированием».

В процессе диспергирования необходимо разрушить связи, возникающие между отдельными мелкими частицами твердого вещества. Для получения тонких дисперсий, а также при работе с плохо диспергируемыми веществами, применение одного диссольвера часто оказывается недостаточным. Для переработки самых различных, в том числе сложно диспергируемых веществ, наиболее пригодны скоростные шаровые мельницы, в дальнейшем именуемые «бисерные мельницы».

В ходе диспергирования происходят три процесса:

- Смачивание поверхности частиц твердого вещества жидкими компонентами смеси

- Механическое разрушение агломератов до меньших размеров или до первичных частиц

- Стабилизация первичных частиц или промежуточных агломератов с целью предотвращения повторного агломерирования (= флокуляция)

Поскольку процесс стабилизации частиц определяется коллоидно-химическими свойствами системы, которые зависят от взаимодействия жидких (например, лаков, вяжущих веществ, растворителей и добавок) и твердых компонентов смеси (например, красящих веществ и наполнителей) или взаимодействия между твердыми компонентами смеси, диспергирующее оборудование влияет, прежде всего, на механическое разрушение агломератов и на связанное с этим смачивание частиц.

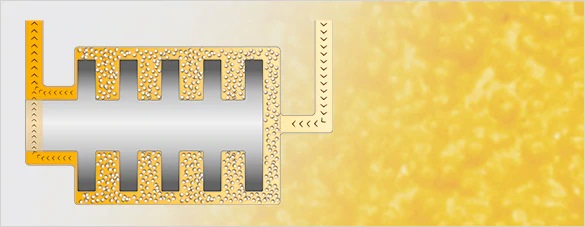

Бисерная мельница, как правило, состоит из двух частей: Размольной камеры и ротора; в камеру вместе с компонентами смеси загружается бисер, вся система приводится ротором во вращательное движение. Процесс измельчения протекает между отдельными частицами бисера, контактирующими друг с другом, а также между бисером и ротором или стенками емкости.

2. Процесс механического разрушения частиц

Как и процесс диспергирования, который разделяется на три части:

- смачивание

- механическое разрушение агломератов

- стабилизация частиц смеси

Процесс механического разрушения смеси можно разделить на отдельные составляющие.

Для успешного разрушения агломератов необходимо:

- Перенести агломераты в диспергирующую среду, например, в зазор между двумя частицами бисера (пространственная составляющая процесса)

- Подвергнуть агломераты соответствующему энергетическому воздействию, чтобы их расколоть (энергетическая составляющая процесса)

Образно можно сравнить разрушение агломератов с процессом раскалывания ореха с помощью молотка. Чтобы разломилась скорлупа ореха, нужно, с одной стороны, попасть молотком по ореху, а с другой – приложить необходимое механическое усилие (энергетическая составляющая процесса). Для лучшего понимания представим себе, что обе составляющие процесса должны действовать одновременно. Хотя такая модель достаточно примитивна, однако она помогает в определенном смысле понять и оптимизировать принцип процесса измельчения.

Эту модель можно проследить на примере работы бисерной мельницы DISPERMAT® SL. Ради простоты можно представить себе бисерную мельницу периодического действия. Рабочая камера мельницы наполняется обрабатываемой смесью, в которой в процессе измельчения должно происходить изменение одного или нескольких свойств. Так при работе с лакокрасочными составами наблюдается изменение интенсивности цвета, блеска, вязкости или размера частиц (измерение на гриндометре по стандарту DIN 53203).

Возьмем для примера интенсивность цвета. При сохранении постоянными всех технологических параметров процесса (загрузка бисера, вид бисера, число оборотов вала, условия охлаждения и т.д.) интенсивность цвета массы должна изменяться со временем до достижения конечного показателя. При дальнейшем измельчении интенсивность цвета больше не меняется. Только при увеличении числа оборотов возможно дальнейшее повышение интенсивности цвета.

Это явление можно объяснить тем, что при длительном измельчении все агломераты прошли через зоны действия максимальных усилий сдвига. Те агломераты, которые при заданных условиях измельчения были разрушены, обеспечили наблюдаемую интенсивность цвета. Другие агломераты, имеющие повышенную прочность связей и не разрушенные при заданных условиях, остались в первоначальном виде.

При повышении числа оборотов вала увеличиваются усилия сдвига и, как следствие, происходит разрушение остающихся агломератов. В результате наблюдается дальнейшее повышение интенсивности цвета. Только при достаточной длительности процесса измельчения и при повышенном числе оборотов можно ожидать, что все агломераты будут разрушены.

Только в этом случае выполняются как пространственные, так и энергетические условия полного измельчения компонентов смеси. Однако невысокую скорость вращения вала нельзя компенсировать увеличением длительности процесса и наоборот.

3. Проходной и циркуляционный методы

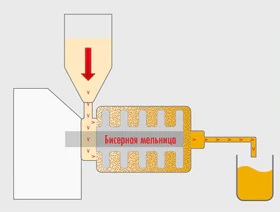

Принципиально различаются два метода работы бисерной мельницы DISPERMAT® SL. При первом методе вся смесь, прошедшая через бисерную мельницу, собирается и снова пропускается через мельницу (одно- или многократный проходной метод). При втором методе масса, непрерывно выходящая из мельницы, перекачивается в загрузочную емкость мельницы (циркуляционный метод).

В однократном проходном методе смесь выпускается в отдельную емкость, откуда она перекачивается с помощью сжатого воздуха в рабочую камеру мельницы. Если этот процесс повторяется несколько раз, то обычно говорят о многократном проходном методе.

- Улучшение циркуляции ...

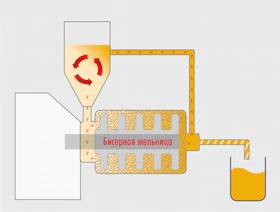

При циркуляционном методе масса движется по замкнутому кругу. Для этого она загружается в емкость и повторно перекачивается через размольную камеру по встроенной насосно-перемешивающей системе бесступенчатой регулировки.

Какой из этих методов предпочтительнее, зависит от вида обрабатываемой смеси и поставленной задачи. Легко диспергируемые агломераты разрушаются при использовании однократного проходного метода. Для обработки трудно диспергируемых веществ чаще используется циркуляционный метод.

Поскольку в циркуляционном методе практически каждый агломерат вещества попадает в зону действия повышенных усилий сдвига, диспергирование проходит интенсивнее. По этой причине циркуляционный метод считается более эффективным и экономичным.

проходной метод |

циркуляционный метод |

|

|

4. Взаимозависимость между механической Энергией и результатами диспергирования

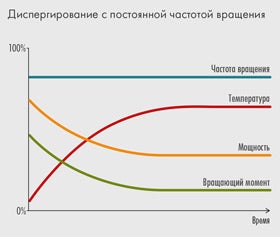

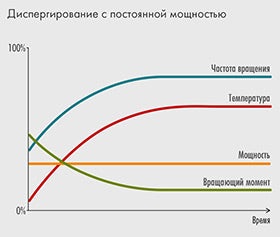

Базовые научные исследования показали, что механическая энергия, вносимая в прорабатываемую смесь, тесно связана с результатами диспергирования. Механическая энергия определяет энергию, которая переносится от ротора размольной системы в продукт через бисер.

Величина мощности (Р) рассчитывается на основании частоты вращения n ротора размольной системы и производимого им вращающего момента M по следующей формуле:

P = 2π n M

P = мощность

(Нм/с = Дж/с = Вт)

π = 3.141...

n = частота вращения (об/мин)

M = вращающий момент (Нм)

|

|

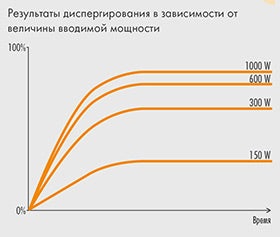

Чем выше будут затраты энергии, тем выше вероятность того, что даже прочные агломераты будут разрушены. При этом не имеет значения, каким образом будет внесена в систему необходимая энергия: при повышенном числе оборотов вала и низком вращающем моменте или, наоборот, при низком числе оборотов и высоком вращающем моменте. При постоянной загрузке бисера и длительности процесса диспергирования результат зависит только от величины вводимой в массу механической энергии. Величина вращающего момента напрямую зависит от реологических свойств смеси. Если в процессе диспергирования меняется вязкость смеси, то соответственно при постоянном числе оборотов меняется и мощность: при снижении вязкости мощность также падает, при увеличении вязкости мощность возрастает. При более интенсивном охлаждении смеси величина мощности повышается, при менее интенсивном охлаждении падает. Возникает следующая проблема: результаты диспергирования могут зависеть от времени года, так как охлаждающая вода зимой может быть намного холоднее, чем летом. Устройство DISPERMAT® позволяет решить эту проблему, поскольку величину механической энергии, при которой должно происходить диспергирование смеси, можно задавать заранее. В ходе диспергирования постоянно измеряется величина вращающего момента, и, в зависимости от получаемого результата, регулируется частота вращения вала таким образом, чтобы произведение величин n и М точно бы соответствовало заданной величине механической энергии. Помимо геометрии ротора размольной системы и вязкости, момент, передаваемый от вала мешалки к смеси, зависит также от типа, количества и размера бисера. Высокая степень загрузки бисера повышает вращающий момент вала, а вместе с этим и вероятность того,что будет обеспечена пространственная составляющая процесса диспергирования. |

5. Способы улучшения результатов диспергирования

Приведенные ранее взаимозависимости между энергетическими и временными параметрами позволяют оптимизировать процесс диспергирования и улучшить его результаты. Если желаемый эффект диспергирования не достигается, необходимо прежде всего увеличить длительность процесса.

Мощность увеличивается при увеличении числа оборотов. При этом результат диспергирования значительно улучшается. На результат диспергирования влияют также вид и размеры бисера: меньшие и более плотные виды бисера (например, на основе окиси циркония) также улучшают результат.

Кроме того, можно увеличить (до 80%) загрузку бисера в рабочую емкость. Экономичным режимом работы бисерной мельницы является обработка смеси с высоким содержанием твердых веществ.

В случае последующей флокуляции частиц можно ввести в смесь дополнительное диспергирующее вещество. В конце процесса можно откорректировать рецептуру, вводя подходящие недостающие компоненты.

|

Увеличение длительности процесса |  |

Применение мелкого и более плотного бисера |

|

Повышение частоты вращения |  |

Увеличение загрузки бисера |

|

Увеличение мощности |  |

Модификация рецептуры (специальные добавки) |

|

Интенсивное охлаждение |

6. Перенос результатов лабораторных исследований в производство

С учетом большого количества параметров, влияющих на результат процесса диспергирования и их различий в разных видах оборудования, можно предположить, что простое воспроизведение результатов диспергирования с одной установки на другую невозможно.

Даже при использовании одной и той же бисерной мельницы, но при замене фрезы, изменяются условия процесса и, как следствие, результаты диспергирования.

Если все-таки необходимо сравнивать различные бисерные мельницы, то нужно учесть, что производственные установки имеют, как правило, меньше регулируемых параметров. Вначале необходимо установить исходные показатели параметров процесса на примере какой-либо известной стандартной смеси. Это должно быть реализуемое в производственных условиях исходное состояние.

Необходимо провести на бисерной мельнице DISPERMAT® SL-M несколько контрольных процессов с изменением частоты вращения вала. Такие процессы проводятся до тех пор, пока больше не отмечается улучшения качества диспергирования.

Если в распоряжении имеется установка DISPERMAT® SL-С, то нет необходимости работать в максимальном режиме. С помощью режима работы «постоянная механическая мощность» можно не только проводить сложные процессы диспергирования, но и сравнивать между собой различные процессы диспергирования.

Результаты диспергирования, которые будут обеспечиваться в промышленных условиях, можно легко воспроизвести с помощью устройства DISPERMAT® SL-C.

Рецептуры, успешно испытанные в лаборатории, могут быть перенесены в производство. При использовании устройства DISPERMAT® SL-C можно спокойно пренебречь такими проблематичными параметрами, как температура продукта, температура охлаждающей воды или реологические свойства размалываемой смеси, если они не достигают критических для данной смеси значений.