Тонкий розмел в лабораторії, дослідницьких цехах та виробництві з машинами DISPERMAT® та TORUSMILL®

Тонкий розмел в лабораторії, дослідницьких цехах та виробництві з машинами DISPERMAT® та TORUSMILL®

- Принцип роботи та функції бісерного млина

- Процес механічної руйнації частинок при диспергуванні

- Прохідний та циркуляційний методи

- Взаємозалежність між механічною енергією та результатами диспергування

- Способи покращення результатів диспергування

- Перенесення результатів лабораторних досліджень у виробництво

1. Принцип роботи та функції бісерного млина

При здійсненні багатьох технологічних процесів необхідно здійснити розподіл дрібнодисперсних твердих речовин у рідкому середовищі. Такий процес зазвичай називають «диспергуванням». У процесі диспергування необхідно зруйнувати зв'язки, що виникають між окремими дрібними частинками твердої речовини.

Для отримання тонких дисперсій, а також при роботі з речовинами, що погано диспергуються, застосування одного диссольвера часто виявляється недостатнім. Для переробки найрізноманітніших, зокрема складно диспергируемых речовин, найбільш придатні швидкісні кульові млини, надалі звані «бісерні млини».

У ході диспергування відбуваються три процеси:

- Змочування поверхні частинок твердої речовини рідкими компонентами суміші

- Механічне руйнування агломератів до менших розмірів або первинних частинок

- Стабілізація первинних частинок або проміжних агломератів з метою запобігання повторному агломеруванню (= флокуляція)

Оскільки процес стабілізації частинок визначається колоїдно-хімічними властивостями системи, які залежать від взаємодії рідких (наприклад, лаків, в'яжучих речовин, розчинників та добавок) та твердих компонентів суміші (наприклад, барвників та наповнювачів) або взаємодії між твердими компонентами суміші, диспергувальне обладнання впливає , насамперед, на механічне руйнування агломератів і пов'язане з цим змочування частинок.

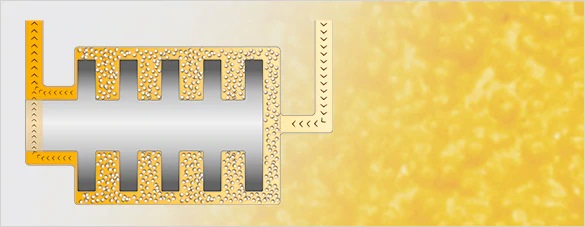

Бісерний млин, як правило, складається з двох частин: Розмольної камери та ротора; в камеру разом із компонентами суміші завантажується бісер, вся система наводиться ротором у обертальний рух. Процес подрібнення протікає між окремими частинками бісеру, що контактують один з одним, а також між бісером та ротором або стінками ємності.

2. Процес механічної руйнації частинок

Як і процес диспергування, який поділяється на три частини:

- змочування

- механічне руйнування агломератів

- стабілізація частинок суміші

Процес механічного руйнування суміші можна розділити окремі складові.

Для успішного руйнування агломератів необхідно:

- Перенести агломерати в диспергуюче середовище, наприклад, у зазор між двома частинками бісеру (просторова складова процесу)

- Піддати агломерати відповідному енергетичному впливу, щоб їх розколоти (енергетична складова процесу)

Образно можна порівняти руйнування агломератів із процесом розколювання горіха за допомогою молотка. Щоб розламалася шкаралупа горіха, потрібно, з одного боку, потрапити молотком по горіху, а з іншого – докласти необхідного механічного зусилля (енергетична складова процесу). Для кращого розуміння уявімо, що обидві складові процесу мають діяти одночасно. Хоча така модель досить примітивна, проте вона допомагає у певному сенсі зрозуміти та оптимізувати принцип процесу подрібнення.

Цю модель можна простежити на прикладі роботи бісерного млина DISPERMAT® SL. Заради простоти можна уявити собі бісерний млин періодичної дії. Робоча камера млина наповнюється оброблюваною сумішшю, у якій у процесі подрібнення має відбуватися зміна однієї чи кількох властивостей. Так, при роботі з лакофарбовими складами спостерігається зміна інтенсивності кольору, блиску, в'язкості або розміру частинок (вимірювання на гриндометрі за стандартом DIN 53203).

Візьмемо для прикладу інтенсивність кольору. При збереженні постійними всіх технологічних параметрів процесу (завантаження бісеру, вид бісеру, число обертів валу, умови охолодження тощо) інтенсивність кольору маси повинна змінюватися згодом до кінцевого показника. При подальшому подрібненні інтенсивність кольору не змінюється. Тільки за збільшення кількості обертів можливе подальше підвищення інтенсивності кольору.

Це можна пояснити тим, що з тривалому подрібненні все агломерати пройшли через зони дії максимальних зусиль зсуву. Ті агломерати, які за заданих умов подрібнення були зруйновані, забезпечили інтенсивність кольору, що спостерігається. Інші агломерати, що мають підвищену міцність зв'язків та не зруйновані за заданих умов, залишилися у первісному вигляді.

При підвищенні числа оборотів валу збільшуються зусилля зсуву і, як наслідок, відбувається руйнування агломератів, що залишаються. Внаслідок цього спостерігається подальше підвищення інтенсивності кольору. Тільки за достатньої тривалості процесу подрібнення і за підвищеному числі оборотів очікується, що це агломерати будуть зруйновані.

Тільки цьому випадку виконуються як просторові, і енергетичні умови повного подрібнення компонентів суміші. Однак невисоку швидкість обертання валу не можна компенсувати збільшенням тривалості процесу і навпаки.

3. Прохідний та циркуляційний методи

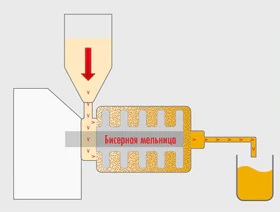

Принципово розрізняються два способи роботи бісерного млина DISPERMAT® SL. При першому методі вся суміш, що пройшла через бісерний млин, збирається і знову пропускається через млин (одно-або багаторазовий прохідний метод). При другому методі маса, що безперервно виходить із млина, перекачується в завантажувальну ємність млина (циркуляційний метод).

В одноразовому прохідному методі суміш випускається в окрему ємність, звідки вона перекачується за допомогою стисненого повітря робочу камеру млина. Якщо цей процес повторюється кілька разів, то зазвичай говорять про багаторазовий прохідний метод.

- Поліпшення циркуляції

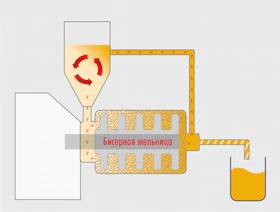

При циркуляційному методі маса рухається замкненим колом. Для цього вона завантажується в ємність і повторно перекачується через розмільну камеру по вбудованій системі безступінчастого регулювання.

Який з цих методів краще, залежить від виду оброблюваної суміші та поставленої задачі. Агломерати, що легко диспергуються, руйнуються при використанні одноразового прохідного методу. Для обробки речовин, що важко диспергуються, частіше використовується циркуляційний метод.

Оскільки в циркуляційному методі практично кожен агломерат речовини потрапляє в зону дії підвищених зусиль зсуву, диспергування проходить інтенсивніше. З цієї причини циркуляційний метод вважається більш ефективним та економічним.

прохідний метод |

циркуляційний метод |

|

|

4. Взаємозалежність між механічною енергією та результатами диспергування

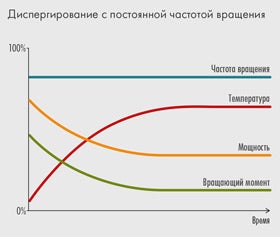

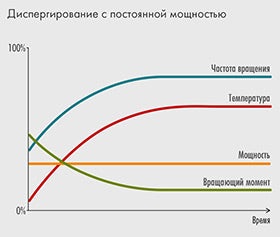

Базові наукові дослідження показали, що механічна енергія, що вноситься в суміш, що проробляється, тісно пов'язана з результатами диспергування. Механічна енергія визначає енергію, яка переноситься від ротора розмольної системи продукт через бісер.

Величина потужності (Р) розраховується на підставі частоти обертання n ротора розмольної системи і виробленого ним моменту, що обертає M за наступною формулою:

P = 2π n M

P = потужність

(Нм/с = Дж/с = Вт)

π = 3.141...

n = частота обертів (об/хв)

M = крутний момент (Нм)

|

|

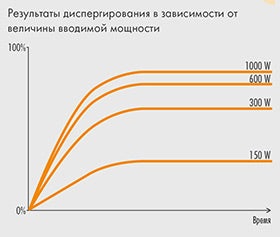

Чим вищі витрати енергії, тим вища ймовірність того, що навіть міцні агломерати будуть зруйновані. При цьому не має значення, яким чином буде внесена в систему необхідна енергія: при підвищеному числі обертів валу і низькому обертовому моменті або, навпаки, при низькому числі обертів і високому моменті, що обертає. При постійному завантаженні бісеру і тривалості процесу диспергування результат залежить тільки від величини механічної енергії, що вводиться в масу. Величина моменту, що крутить, безпосередньо залежить від реологічних властивостей суміші. Якщо в процесі диспергування змінюється в'язкість суміші, то при постійному числі обертів змінюється і потужність: при зниженні в'язкості потужність також падає, при збільшенні в'язкості потужність зростає. При інтенсивному охолодженні суміші величина потужності підвищується, при менш інтенсивному охолодженні падає. Виникає наступна проблема: результати диспергування можуть залежати від пори року, тому що охолодна вода взимку може бути набагато холоднішою, ніж улітку. Пристрій DISPERMAT® дозволяє вирішити цю проблему, оскільки величину механічної енергії, за якої має відбуватися диспергування суміші, можна задавати заздалегідь. У ході диспергування постійно вимірюється величина крутного моменту, і, в залежності від результату, регулюється частота обертання валу таким чином, щоб добуток величин n і М точно відповідало заданій величині механічної енергії. Крім геометрії ротора розмольної системи та в'язкості, момент, що передається від валу мішалки до суміші, залежить також від типу, кількості та розміру бісеру. Високий ступінь завантаження бісеру підвищує крутний момент валу, а разом з цим і ймовірність того, що буде забезпечена просторова складова процесу диспергування. |

5. Способи покращення результатів диспергування

Наведені раніше взаємозалежності між енергетичними та часовими параметрами дозволяють оптимізувати процес диспергування та покращити його результати. Якщо бажаний ефект диспергування не досягається, необхідно насамперед збільшити тривалість процесу.

Потужність збільшується зі збільшенням кількості оборотів. При цьому результат диспергування значно покращується. На результат диспергування впливають вигляд і розміри бісеру: менші і більш щільні види бісеру (наприклад, на основі окису цирконію) також покращують результат.

Крім того, можна збільшити (до 80%) завантаження бісеру в робочу ємність. Економічним режимом роботи бісерного млина є обробка суміші з високим вмістом твердих речовин.

У разі подальшої флокуляції частинок можна ввести в суміш додаткову речовину, що диспергує. Наприкінці процесу можна відкоригувати рецептуру, вводячи відповідні відсутні компоненти.

|

Збільшення тривалості процесу |  |

Застосування дрібного та більш щільного бісеру |

|

Підвищення частоти обертання |  |

Збільшення завантаження бісеру |

|

Збільшення потужності |  |

Модифікація рецептури (спеціальні добавки) |

|

Інтенсивне охолодження |

6. Перенесення результатів лабораторних досліджень у виробництво

З урахуванням великої кількості параметрів, що впливають результат процесу диспергування та його відмінностей у різних видах устаткування, можна припустити, що просте відтворення результатів диспергування з однієї установки в іншу неможливо.

Навіть при використанні одного і того ж бісерного млина, але при заміні фрези, змінюються умови процесу і, як наслідок, результати диспергування.

Якщо все-таки необхідно порівнювати різні бісерні млини, то слід врахувати, що виробничі установки мають, як правило, менше регульованих параметрів. Спочатку необхідно встановити вихідні показники параметрів процесу на прикладі будь-якої відомої стандартної суміші. Це має бути реалізований у виробничих умовах вихідний стан.

Необхідно провести на бісерному млині DISPERMAT® SL-M кілька контрольних процесів зі зміною частоти обертання валу. Такі процеси проводяться доти, доки більше не відзначається покращення якості диспергування.

Якщо в розпорядженні є установка DISPERMAT® SL-С, то не потрібно працювати в максимальному режимі. За допомогою режиму роботи «постійна механічна потужність» можна проводити складні процеси диспергування, а й порівнювати між собою різні процеси диспергування.

Результати диспергування, які будуть забезпечуватися в промислових умовах, можна легко відтворити за допомогою DISPERMAT® SL-C.

Рецептури, які успішно випробувані в лабораторії, можуть бути перенесені у виробництво. При використанні пристрою DISPERMAT® SL-C можна спокійно знехтувати такими проблематичними параметрами, як температура продукту, температура охолоджувальної води або реологічні властивості суміші, що розмелюється, якщо вони не досягають критичних для цієї суміші значень.