Зміст

- Процесс диспергирования

- Эффект Doughnut

- Принцип работы фрезы по разрушению агломерированных твердых компонентов смеси

- Принцип работы фрезы и оптимизация состава смеси

- Перенос лабораторных результатов в производственные условия

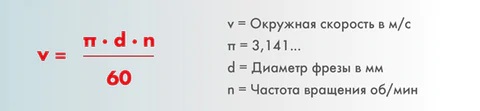

- Окружная скорость вращения в зависимости от числа оборотов и диаметра фрезы

- Что следует предпринять, если не достигнут желаемый эффект диспергирования?

- Реологические свойства смеси

- Диспергирование в вакууме

Диспергирование в лаборатории, исследовательских цехах и производстве с диссольверами DISPERMAT®

1. Процес диспергування

Основним завданням диссольвера є розподіл твердих речовин у рідкому середовищі та отримання колоїдних систем. Колоїдні системи відрізняються тим, що розподілені в рідині частинки твердих речовин не осідають під дією земного тяжіння, а залишаються у зваженому стані. При диспергуванні відбуваються три основні процеси.

Йдеться про такі процеси:

- Процес диспергування: Змочування, розподіл, стабілізація.

- Змочування поверхні частинок твердої речовини рідким середовищем

- Механічне поділ та подрібнення асоційованих частинок (агрегатів та агломератів)

- Стабілізація виникли в результаті диспергування нових, дрібніших частинок та запобігання їх повторному злипанню (флокуляції)

Процес змочування частинок твердої речовини та їх стабілізації для захисту від додаткової флокуляції залежить від взаємодії між твердою та рідкою фазами.

|

|

Ефект Doughnut

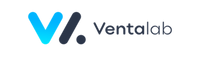

Найкращі результати диспергування суміші на диссольвері DISPERMAT досягаються у тому випадку, коли основні параметри процесу узгоджені між собою: Геометрія та діаметр робочої ємності, окружна швидкість обертання фрези та глибина її занурення у суміш, а також реологічні властивості суміші.

- Все залежить від ефекту Doughnut!

Після змішування твердих і рідких компонентів суміш, внаслідок підвищення частоти обертання валу, повинна бути в рівномірному обертальному русі (до повного зникнення нерухомих зон). Виходить лійка, усередині якої утворюється порожнеча, де видно середину фрези. Це називається ефектом Doughnut.

Цим самим Ви досягаєте найефективнішу руйнацію агломератів, що відбувається в районі руху фрези. Ефект Doughnut утворюється при ламінарному перебігу в тих випадках, коли суміш відкидається зубчастою фрезою, що обертається назовні до стінок ємності, де потік розділяється на дві частини.

Нижній потік суміші спрямовується до центру дна ємності під вал, що обертається, а потім знову піднімається вгору до зубчастої фрези. Другий потік утворює вирву, яка добре видно зверху.

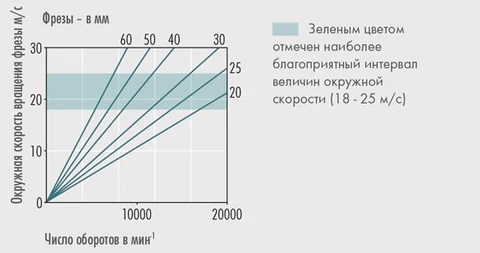

Характер плинності воронки при ефекті Doughnut залежить від кількості твердих компонентів у суміші. При зниженому вмісті твердих компонентів в'язкість суміші виявляється занадто низькою, що призводить до розбризкування та спінювання суміші. Крім того, зниження механічної енергії призведе до значного погіршення диспергуючої здатності фрези. З іншого боку, якщо вміст твердих компонентів занадто високий, підвищена в'язкість суміші в цілому не дозволяє досягти оптимального плинності. При цьому утворюється так звана межа плинності, і суміш залишається практично нерухомою. Як наслідок, зубчаста фреза прослизає в масі або, у крайньому випадку, обертається вхолосту.

Характер плинності воронки при ефекті Doughnut залежить від кількості твердих компонентів у суміші. При зниженому вмісті твердих компонентів в'язкість суміші виявляється занадто низькою, що призводить до розбризкування та спінювання суміші. Крім того, зниження механічної енергії призведе до значного погіршення диспергуючої здатності фрези. З іншого боку, якщо вміст твердих компонентів занадто високий, підвищена в'язкість суміші в цілому не дозволяє досягти оптимального плинності. При цьому утворюється так звана межа плинності, і суміш залишається практично нерухомою. Як наслідок, зубчаста фреза прослизає в масі або, у крайньому випадку, обертається вхолосту.

3. Принцип роботи фрези з руйнування твердих агломерованих компонентів суміші

При обертанні фрези з підвищеною швидкістю перед зубцями утворюється зона підвищеного тиску, а за ними – зона розрідження. Поперемінна дія підвищеного тиску та розрідження на агломерати твердих частинок призводить до їх руйнування.

Крім того, зубці фрези мають також ударну дію на частинки суміші. Значна частина роботи з диспергування часток відбувається також на верхній та нижній поверхнях фрези. При швидкісному обертанні фрези її поверхнях утворюються вихрові потоки маси, у яких руйнуються агломерати твердих частинок. Вихровий потік, що утворюється насамперед на нижній поверхні фрези, значною мірою залежить також від відстані між фрезою і дном ємності. При зменшенні цієї відстані інтенсивність цього потоку вихрового збільшується. Завдяки цьому збільшується швидкість потоку між нижньою поверхнею фрези і дном ємності та геометрія в робочій ємності з'являється можливість збільшення швидкості обертання диссольверного валу, так як у цьому випадку перехід від ламінарного до турбулентного перебігу маси відбувається значно пізніше.

Крім того, завдяки збільшенню частоти обертання валу стає можливим подальше збільшення механічної енергії змішування, що забезпечує ефективність диспергування. Як правило, найкращі результати диспергування досягаються в тому випадку, коли робота проводиться з максимальною механічною енергією змішування без руйнування воронки, що утворюється в ємності (ефекту Doughnut).

Механічна енергія змішування P (W) визначається за частотою обертання n (1/с) і моменту, що обертає, M (Nm) валу (π = 3,141.....).

P = 2π n M

Геометрія у робочій ємності

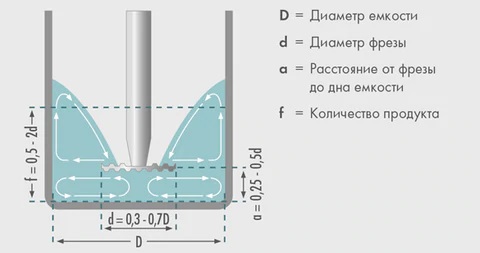

Окружна швидкість обертання в залежності від кількості обертів та діаметра фрези

Рекомендований діаметр фрези в залежності від в'язкості та розміру робочої ємності

4. Метод роботи та оптимізація складу суміші

Найчастіше практично застосовується така технологічна послідовність: Спочатку в робочу ємність вводять рідкі компоненти. Потім при повільному обертанні валу порціями вводять таку кількість порошкоподібних компонентів, при якому зі збільшенням швидкості обертання валу до 18 - 25 м/с відбувається утворення вирви (ефект Dougnut).

- Не треба боятися великих оборотів!

Після попереднього перемішування необхідно зняти залишки суміші зі стінок ємності та диссольверного валу. Тільки після цього проводиться власне диспергування попередньо перемішаної суміші, при цьому в масі, що диспергується, повинна утворитися вирва. Під час цієї роботи слід використовувати переваги диссольверів DISPERMAT®. Не треба боятися високих швидкостей обертання валу! При використанні фрези діаметром 25 мм вал диссольвера повинен обертатися зі швидкістю 15000 хв-1, щоб фреза могла досягти окружної швидкості 20 м/с. Остаточний ефект диспергування на диссольверах DISPERMAT® досягається через 10 – 15 хвилин роботи. Подальша робота диссольвера, як правило, не призводить до покращення результатів диспергування агломератів; як свідчать аналізи проб, встановлюється остаточний обсяг часток. Якщо висуваються підвищені вимоги до розміру частинок або обробки агломератів, що погано піддаються диспергуванню, потрібне застосування млина.

5. Перенесення лабораторних результатів у виробничі умови

Однією з найважливіших умов успішної роботи є можливість перенесення результатів диспергування, отриманих на диссольверах, у основне виробництво.

Раніше вже зазначалося, що результат диспергування залежить від руху агломератів навколо зубчастої фрези, так і від кількості механічної енергії, що вводиться в суміш в ємності для диспергування. Кількість механічної енергії є тим параметром, який визначає максимальний кінцевий результат руйнування агломератів, а рух агломератів визначає тривалість процесу, яка необхідна досягнення кінцевого результату диспергування. Диспергування агломератів відбувається, як правило, у зоні дії зусиль зсуву, що утворюється на робочих поверхнях зубчастої фрези. Величина зусиль зсуву (оптимальні результати диспергування), що утворюються, визначається крайовою конструкцією зубчастої фрези, оскільки саме ця частина фрези обертається в масі з максимальною швидкістю.

З цієї причини швидкість (окружна швидкість обертання 12 фрези) може бути використана як критерій при перенесенні результатів лабораторних досліджень у виробничі умови. Однак це твердження стосується лише оцінки кінцевого результату процесу диспергування, але не його тривалості. У диссольверах DISPERMAT® кінцевий результат зазвичай досягається швидше, тому що в лабораторному диссольвері траєкторія руху агломератів до зубчастої фрези коротша, ніж у промислових диссольверах. Точне відтворення остаточних результатів диспергування досягається у тих випадках, коли температура маси в лабораторному диссольвері відповідає температурі маси у промисловому устаткуванні. Тому при роботі з диссольверами DISPERMAT® рекомендується використовувати двостінні темперовані ємності. Для досягнення в лабораторному диссольвері такої ж окружної швидкості обертання фрези, як і в промисловому устаткуванні, вал лабораторного диссольвера повинен обертатися постійно та стабільно з підвищеною швидкістю. При використанні різних зубчастих фрез окружна швидкість легко розраховується за вказаною вище формулою.

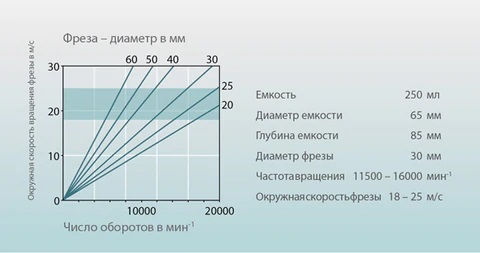

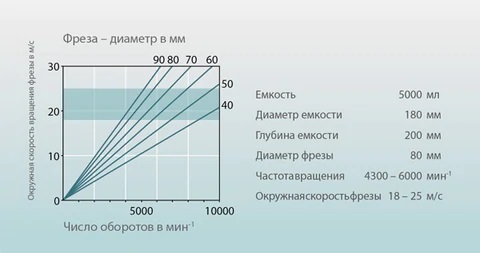

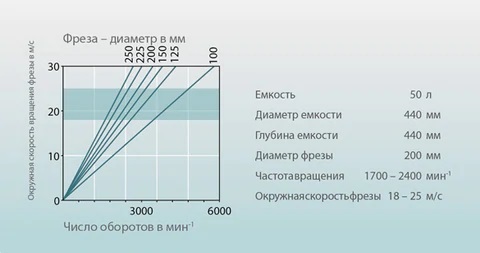

6. Окружна швидкість обертання в залежності від кількості обертів та діаметра фрези

Нижче наведено три приклади, на яких наведено залежність окружної швидкості від числа обертів та діаметра фрези. Зеленим кольором відзначено найбільш сприятливий інтервал величин окружної швидкості (18 – 25 м/с).

Приклад для суміші об'ємом 100 мл, оброблюваної на лабораторному диссольвері DISPERMAT®

Приклад для суміші об'ємом 2500 мл, оброблюваної на лабораторно-дослідному диссольвері DISPERMAT®

Приклад для суміші об'ємом 30 л, оброблюваної на лабораторно-дослідному диссольвері DISPERMAT®

7. Що слід зробити, якщо не досягнуто бажаного ефекту диспергування?

У випадку, якщо результат диспергування не відповідає вимогам, необхідно перевірити наступні параметри процесу:

Тривалість диспергуванняДиссольвер дозволяє досягти оптимуму диспергування протягом 10-15 хвилин роботи. Тривалість роботи більше 20 хв не призводить, як правило, до поліпшення результатів. |

ФлокуляціяУтворення пластівеподібних агрегатів (флокуляція) з дрібних частинок дисперсної фази. Позбутися можна за допомогою відповідних диспергуючих добавок. |

Ефект DoughnutПротягом всього процесу необхідно контролювати збереження вирви. |

ТемператураУ процесі диспергування продукт вноситься енергія, що призводить до підвищення температури продукту. При цьому рух потоку продукту порушується і негативно впливає на якість. У разі рекомендується використання робочих ємностей з подвійними стінками. |

Частота обертівПідвищення частоти обертання вала (і тим самим збільшення окружної швидкості обертання) дозволяє вводити до суміші додаткову механічну енергію, не руйнуючи ефект Doughnut. |

Компоненти сумішіМожливе часткове коригування рецептури за допомогою заміни компонентів. При цьому треба пам'ятати, що диссольвер призначений для диспергування, а не для розмелювання компонентів. Диссольвер не може зруйнувати первинні частинки речовини. |

.jpg)

Геометрія ємностіЗмінити відстань між фрезою та дном ємності. |

ВакуумДля мінімального влучення повітря в продукт рекомендується опрацьовувати високов'язкі продукти під вакуумом. |

Кількість сумішіЗменшити або збільшити об'єм суміші. |

АддітивиЗа допомогою додавання різних адитивів можна значно покращити та прискорити процес диспергування та якість. |

ФрезаЗастосовувати фрези різного розміру. |

Зміст твердих компонентівДилатантний перебіг потоку суміші, що загусає при додаванні сухих компонентів, не впливає на ефект Doughnut. |

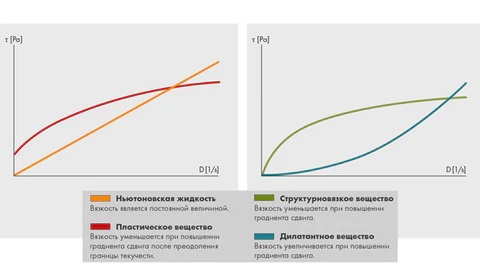

8. Реологічні властивості суміші

Для досягнення оптимальних результатів диспергування необхідно контролювати властивості реологічні суміші. На жаль, реологічні властивості не можна охарактеризувати одним параметром, наприклад лише в'язкістю. В'язкість є здатністю речовини розтікатися під дією зовнішніх зусиль зсуву і піддаватися незворотним деформаціям.

Коефіцієнт в'язкості, часто званий просто в'язкість, залежить від властивостей речовини і визначається як співвідношення дотичної напруги зсуву і швидкості зсуву. Тільки в ньютонівських рідинах в'язкість є постійною (наприклад, у воді, мінеральних оліях). Всі інші рідини, що не мають такої властивості, називаються неньютонівськими, вони зустрічаються набагато частіше. У рецептурах сумішей використовуються складні за реологічними властивостями речовини. Для їх характеристики використовуються такі терміни, як в'язкість, пластична поведінка, межа плинності, тиксотропія, реопексія і дилатансія.

загальновзятий діапазон в'язкості:

низька в'язкість μ < 500 мПа.с

висока в'язкість μ > 5000 мПа.с

середня в'язкість μ = 500 – 5000 мПа.с

9. Диспергування у вакуумі

При диспергуванні за допомогою диссольвера повітря часто потрапляє в суміш, що диспергується. При використанні речовин низької та середньої в'язкості повітря видаляється вже під час або, в крайньому випадку, після процесу диспергування; часто цьому сприяє введення суміш добавки. Однак при використанні продуктів з більш високим ступенем в'язкості та межею плинності (див. також «Реологічні властивості суміші») повітря, що потрапило в суміш, не завжди виходить назовні.

В даному випадку процес диспергування повинен обов'язково здійснюватися із застосуванням вакууму, щоб уникнути попадання повітря і мікропухирців, які можуть проникнути у використовувану масу через дрібні пори та отвори в поверхні. Крім того, часто необхідно застосовувати скребкову систему для зчищення суміші, що диспергується, з внутрішньої стінки ємності і доставки її в центральну частину ємності. Завдяки такому підходу у процесі диспергування буде задіяно весь завантажений матеріал.

Основні переваги вакуумного диспергування:

- Можливість отримувати високов'язкі суміші без бульбашок повітря

- Утворення піни зводиться до мінімуму, особливо у рідкому середовищі

- Із застосуванням вакууму можна легко отримувати продукти, що вступають у реакції з утворенням кисню чи вологості

- При вакуумному диспергуванні якість продукту (тонкодисперсність) помітно вища